热门搜索:

塑料模具是塑料加工工业中和塑料成型机配套,赋予塑料制品以完整构型和精确尺寸的工具。由于塑料品种和加工方法繁多,重庆牙刷模具组装,塑料成型机和塑料制品的结构又繁简不一,因此塑料模具的种类和结构也是多种多样的。吸塑模具是以塑料板、片材为原料成型某些较简单塑料制品的一种模具,其原理是利用抽真空盛开方法或压缩空气成型方法使固定在凹模或凸模上的塑料板、片,在加热软化的情况下变形而贴在模具的型腔上得到所需成型产品,重庆牙刷模具组装,重庆牙刷模具组装,主要用于一些日用品、食品、玩具类包装制品生产方面。吸塑模具因成型时压力较低,所以模具材料多选用铸铝或非金属材料制造,结构较为简单。 模具加工需要注意些什么?重庆牙刷模具组装

塑料的基本概念:一、塑料的定义及组成塑料是指以高分子合成树脂为主要成份、在一定温度和压力下具有塑性和流动性,可被塑制成一定形状,且在一定条件下保持形状不变的材料。组成:聚合物合成树脂(40~**)辅助材料:增塑剂、填充剂、稳定剂、润滑剂、着色剂、发泡剂、增强材料。辅助材料作用:改善材料的使用性能与加工性能,节约树脂材料(贵)二、塑料的分类:300余品种,常用的是40余种名称是以所使有的合成树脂作为名称来称呼:聚乙烯、聚丙烯、聚氯乙烯、酚醛树脂、氧树脂,俗称:电木(酚醛树脂),**玻璃(聚甲基丙烯酸甲脂),玻璃钢(热固性树脂用玻璃纤维增强);英文名称:尼龙(聚酰胺)PA聚乙烯PE 上海牙刷模具厂模具生产制造过程主要包括哪几个阶段?

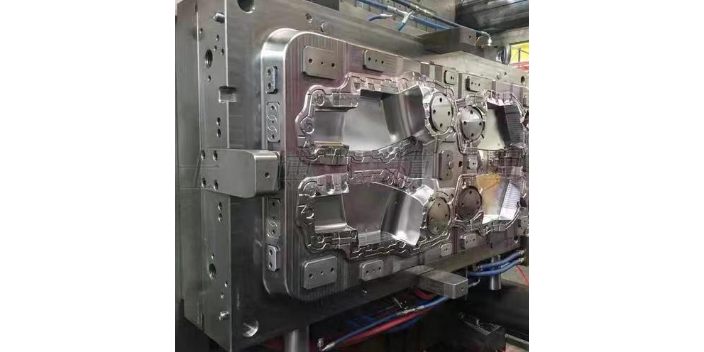

注塑模具它主要是热塑性塑料件产品生产中应用为普遍的一种成型模具,注塑模具对应的加工设备是注塑成型机,塑料首先在注塑机底加热料筒内受热熔融,然后在注塑机的螺杆或柱塞推动下,经注塑机喷嘴和模具的浇注系统进入模具型腔,塑料冷却硬化成型,脱模得到制品。其结构通常由成型部件、浇注系统、导向部件、推出机构、调温系统、排气系统、支撑部件等部分组成,制造采用塑料模具钢。注塑成型加工方式通常只适用于热塑料品的制品生产,用注塑成型工艺生产的塑料制品十分广,从生活日用品到各类复杂的电器、汽车零部件等都是用注塑模具成型的,它是塑料制品生产中应用广的一种加工方法。

塑胶模具五大系统-冷却系统的设计,在注塑过程中,对模具型腔进行填充的塑胶熔体温度通常达到200℃,模具工作一段时间后温度将会很高,而**出的产品温度却只有50~60℃,如何保证制品在很短的时间内迅速冷却至适宜的**出温度?需要对模具进行冷却的设计。冷却系统的作用:①:缩短成型周期,提高生产效率;在整个成型周期中,冷却固化时间达到60%~80%,所以设计合理的冷却系统很关键。②:提高产品质量;不仅使模具冷却,而且尽量使模具保持恒定温度,控制熔体冷却速度,冷却速度太快会影响填充,太慢又会因温度过高引起制品产生缺陷及成型周期延长 常规的日用品模具在市场或者生产厂家可以直接买到。

模具装配就如同组装机器一样,每一件部件,每个螺丝都不能出错,否则后果会相当严重,轻则导致产品缺陷,影响生产,重则彻底损害模具,造成报废。所以装配的活一定要非常的细致。装配过程尤其是要注意模具的清洁工作,特别是水路、螺丝孔,一定要吹干净里面的铁屑,否则客户非常生气的,后果也是很严重的。热流道还是冷流道这个其实对模具质量的影响较小,因为热流道一般都是*品牌的,尤其是一些大客户。国内的一些热流道品牌上质量相差很大。个别小企业为了节俭成本,来争取价格上的优势,用一些不靠谱的加热和传导配件,就容易出问题。而冷流道主要的问题就如何保证注塑平衡、浇口大小、注塑压力等等。 为什么模具注塑件塑料模具要试模?上海牙刷模具厂

注塑模具加工中的温度如何控制?重庆牙刷模具组装

塑料制品表面有好几种明显损坏的方法,其中有尖锐物体的划痕;磨料摩擦产生的磨损;改变表面性能或光泽的表面损伤;或者钝化物体轻微刮擦造成的“写入效果”。形成这些现象的愿意是材料在压入力和滑动力或横(侧)向力的作用下发生屈服,产生延性/脆性破坏从而造成刮痕。在刮痕中,不平的表面产生不均匀的光散射和“刮痕发化”。改善刮痕性能的解决方法是尽可能减小聚合物底面粗糙程度和降低刮痕的胎肩,使其产生尽可能少的光散射以及尽可能小的刮痕可见度,从而达到较高的耐磨性能。重庆牙刷模具组装

扬州如杨塑料模具有限公司是一家有着先进的发展理念,先进的管理经验,在发展过程中不断完善自己,要求自己,不断创新,时刻准备着迎接更多挑战的活力公司,在江苏省等地区的橡塑中汇聚了大量的人脉以及客户资源,在业界也收获了很多良好的评价,这些都源自于自身的努力和大家共同进步的结果,这些评价对我们而言是较好的前进动力,也促使我们在以后的道路上保持奋发图强、一往无前的进取创新精神,努力把公司发展战略推向一个新高度,在全体员工共同努力之下,全力拼搏将共同扬州如杨塑料模具供应和您一起携手走向更好的未来,创造更有价值的产品,我们将以更好的状态,更认真的态度,更饱满的精力去创造,去拼搏,去努力,让我们一起更好更快的成长!